先期產品品質規劃」APQP (Advanced Product Quality Planning),是QS9000/TS16949品質管制體系的一部分。乃一套完整的品質規劃與管制計畫,以一種結構化的方法,用來定義及制定需要的步驟以確保相關管理活動之有效性及客户滿意,並達到早期識別品質問題而採取預防措施,避免後期的更改而造成損失,以最低的成本及時供應優質產品的目的。產品品質規劃的部份益處如下:

• 引導資源有效性,使顧客滿意;

• 促進必要變更的早期發現;

• 避免過遲的變更;

• 提供及時、低成本、高品質的產品。

APQP制定的主旨就是保證產品在前期研究開發階段就將存在的隱藏問題儘速發現,避免後期不必要的品質問題發生,以降低品質成本,提高產品競爭力。產品品質先期規劃的目標是促進與所涉及每一個人的聯繫,瞭解顧客的工程設計和規範的所有要求,其過程是否有能力按規定的生產節拍來生產及滿足顧客要求的產品,且確保所求的步驟能按時完成。有效的產品品質先期規劃依賴於高層管理者的努力,以達到使顧客滿意的宗旨與承諾。

APQP起源

APQP是由一個專家委員會制定於20世紀80年代後期的過程從“三巨頭”美國汽車製造商雲集:福特,通用和克萊斯勒。該委員會投資五年分析,在美國,歐洲,尤其是在日本當時最新的汽車開發和生產狀況。當時,日本汽車企業的成功是開始被顯著在美國市場。另外汽車工業行動集團(AIAG)是一家成立於1982年的汽車公司一個非營利性協會。APQP過程是在AIAG的APQP手冊,這是一系列相互關聯的文件,這些手冊包括:

• 失效模式和影響分析(FMEA)手冊

• 統計過程控制(SPC)手冊

• 測量系統分析(MSA)手冊

• 生產件批准程序(PPAP)手冊

APQP主要內容

APQP作為在發展過程中的指南,也是一個標準的方式來共享供應商和汽車企業之間的結果。APQP指定了三個階段:開發,產業化及產品發佈會。通過這些階段23個主要議題將被監控,這23個主題將在生產開始之前的所有完成。它們覆蓋等方面:設計的可靠性,設計測試和符合規範,生產工藝設計,質量檢驗標準,工藝能力,生產能力,產品包裝,產品測試和操作人員的培訓計劃等。APQP的重點是確定客戶通過評估的輸出和支持持續改進滿足。

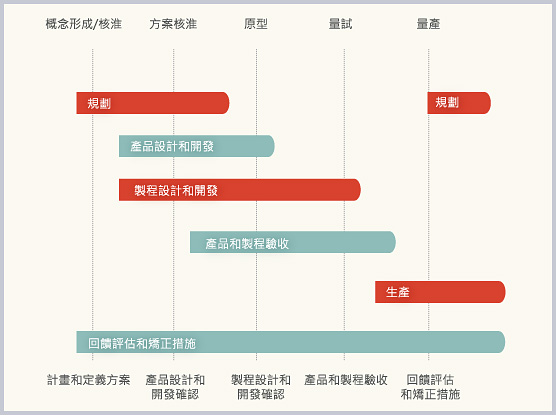

APQP五個階段

• 計劃和確定項目

• 產品設計和開發驗證

• 過程設計和開發驗證

• 產品和工藝驗證和生產反饋

• 發射,評估和糾正措施

五個主要活動:

• 規劃

• 產品設計與開發

• 過程設計和開發

• 產品和過程確認

• 生產

過程有七大要素:

• 了解顧客的需求

• 積極的反饋和糾正措施

• 內的處理能力設計

• 分析和減輕故障模式

• 驗證和確認

• 設計審查

• 控制特殊/關鍵特性。

►本文內容摘自網路文章-先期產品品質規劃與管制計畫,並加以整理。

• 引導資源有效性,使顧客滿意;

• 促進必要變更的早期發現;

• 避免過遲的變更;

• 提供及時、低成本、高品質的產品。

APQP制定的主旨就是保證產品在前期研究開發階段就將存在的隱藏問題儘速發現,避免後期不必要的品質問題發生,以降低品質成本,提高產品競爭力。產品品質先期規劃的目標是促進與所涉及每一個人的聯繫,瞭解顧客的工程設計和規範的所有要求,其過程是否有能力按規定的生產節拍來生產及滿足顧客要求的產品,且確保所求的步驟能按時完成。有效的產品品質先期規劃依賴於高層管理者的努力,以達到使顧客滿意的宗旨與承諾。

APQP起源

APQP是由一個專家委員會制定於20世紀80年代後期的過程從“三巨頭”美國汽車製造商雲集:福特,通用和克萊斯勒。該委員會投資五年分析,在美國,歐洲,尤其是在日本當時最新的汽車開發和生產狀況。當時,日本汽車企業的成功是開始被顯著在美國市場。另外汽車工業行動集團(AIAG)是一家成立於1982年的汽車公司一個非營利性協會。APQP過程是在AIAG的APQP手冊,這是一系列相互關聯的文件,這些手冊包括:

• 失效模式和影響分析(FMEA)手冊

• 統計過程控制(SPC)手冊

• 測量系統分析(MSA)手冊

• 生產件批准程序(PPAP)手冊

APQP主要內容

APQP作為在發展過程中的指南,也是一個標準的方式來共享供應商和汽車企業之間的結果。APQP指定了三個階段:開發,產業化及產品發佈會。通過這些階段23個主要議題將被監控,這23個主題將在生產開始之前的所有完成。它們覆蓋等方面:設計的可靠性,設計測試和符合規範,生產工藝設計,質量檢驗標準,工藝能力,生產能力,產品包裝,產品測試和操作人員的培訓計劃等。APQP的重點是確定客戶通過評估的輸出和支持持續改進滿足。

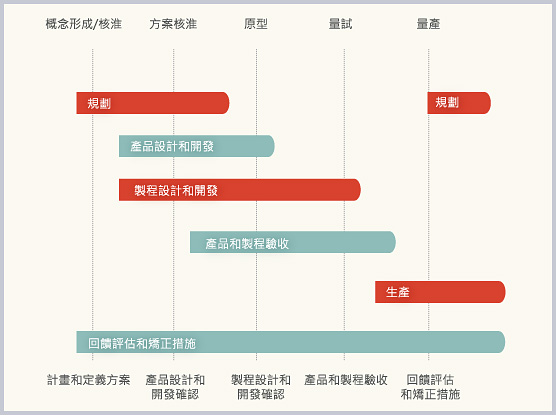

APQP五個階段

• 計劃和確定項目

• 產品設計和開發驗證

• 過程設計和開發驗證

• 產品和工藝驗證和生產反饋

• 發射,評估和糾正措施

五個主要活動:

• 規劃

• 產品設計與開發

• 過程設計和開發

• 產品和過程確認

• 生產

過程有七大要素:

• 了解顧客的需求

• 積極的反饋和糾正措施

• 內的處理能力設計

• 分析和減輕故障模式

• 驗證和確認

• 設計審查

• 控制特殊/關鍵特性。

►本文內容摘自網路文章-先期產品品質規劃與管制計畫,並加以整理。