发布日期:2014-06-02► 打造制造业的未来希望! (FMEA+PLM)

前言

在全球化及国际间合作模式成熟之际,我们听到很多关于国内制造业厂商的转型问题,直到目前十二五的以科技发展为主轴,国内的制造业厂商正面临一个最大的课题,就是"竞争力"为何?

我们都知道国内制造业厂商具备快速反应、成本低、及高度配合能力等优势,但大家都忽略了一个最大问题,就是危机处理能力。当企业产品出现重大问题或暇疵时,几乎一致性的解决方式就是退换货,我们可以观察到很多制造业特别重视客服单位组织与RMA机制,并强调保证3天、1天、甚至于是8小时内处理完毕,但这正反映出另一个更深度的问题-质量问题,过去的处理作法一般都是治标不治本,一样的问题却是一再重复出现,且重复的处理,这些处理过程的人力及零件成本是很可观的。而相较之下日本及欧美厂商的处理方式可是大不同,他们藉助了「FMEA+PLM」作法以确保产品稳定性及基本的质量要求,究竟他们是怎么落实这个质量议题?

经过过去的文章介绍,大多数读者都已经略知PLM是什么,但什么是FMEA?

FMEA的管理精神

FMEA中文译为失效模式分析,对于今天的产业环境,风险管理是很重要的工作,而全球上使用最多的产品风险管控技术当属失效模式分析模式,Failure Mode & Effects Analysis [FMEA]。在一些产业上,如汽车、航天、军事、医药设备等产业,失效模式分析与控制计划(FMEAs and Control plans)很早就已经是必须要符合的标准当中的必要条件;FMEA是一种常用于设计开发与问题之预防分析方法,在设计开发阶段里,能有系统化的预测系统内可能引起失效之因素,并对产生失效现象因素解释,评估各种发生之可能性及造成之原因,并选出关键影响因素,事先拟定解决对策方案,管制追踪改善错误的执行,以便对所预测可能出现之失效与故障,先做好防范措施,减少产品使用风险与不确定性。

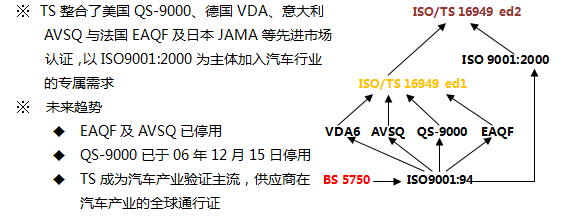

相较于ISO 9001稽核标准规范,制造业以往还会同时遵循另一套标准TS 16949(QS-9000),目前TS 16949已然成为全球各大汽车制造厂商所共同认可之汽车业质量系统要求,此一质量系统将接续日前既有的QS-9000(汽车产业质量系统,已于2006 年12月15日起正式失效)与VDA, AVSQ, EAQF等质量系统,成为日后全球单一之汽车业质量系统认证标准。

ISO 9001的精神是 "实践每一个正确且适当的制度化工作步骤",所有的活动、过程必须在受控状态下达成目标,始终强调管理者是关键。相较之下,TS16949的精神是 "提供使用者于决定未预期状况时之指引,并对所有可能状况定出规范",涵盖过程方法(Process Approach)、客户导向、成本控制、精实生产。

FMEA的种类与内涵

严格来说,FMEA依据其管理目标之不同有数种分类,常见的有SFMEA(System Level)、DFMEA(Design Level)、PFMEA(Process Level),彼此是相互关连的,可协助管理者逐步往下探讨,找出失效原因,改善错误的执行。

-系统FMEA(SFMEA),SFMEA是指系统故障模式与效应分析,它是在早期产品概念形成阶段,针对未来产品在设计开发与制造阶段可能潜在的故障模式进行分析。

-设计FMEA(DFMEA),DFMEA是指设计FMEA,它是在产品开发阶段,包含设计变更,针对产品可能潜在的故障模式进行分析。

-制程FMEA(PFMEA),PFMEA是指制程FMEA,它是在生产制造阶段,针对制程可能潜在的故障模式进行分析。

FMEA的实施概念

FMEA主要实施概念是过去累积之专业经验与顾客抱怨项目,纳入为产品/制程设计及产品开发考虑因素,因为可能发生相关不良原因、影响与发生机率皆能有效纪录以做为未来持续改善之重要依据。透过FMEA工具的使用,能有效预防并减少量产时之不良情况,并做为下次开发类似产品之经验参考。

而真正有效益的FMEA将必须透过系统整合方式,结合企业既有之客户抱怨(客诉)处理机制,工程变更流程与矫正措施(CAR)处理流程之相关信息,达成信息整合、信息自动化、与语言标准化等效益,FMEA的推行才能更为顺利并扩大实质效益。最终可以达成客户满意度提升与产品开发知识累积之综效,FMEA结合PLM系统之必要性

事实上,FMEA档可以成为客户稽核说明重点及供货商质量要求文件之一,尤其是在FMEA与产品开发相关信息方面很有说明,除了可以快速厘清问题发生现象与原因之外,更可以立即取得过往经验对策,兼顾事先预防与快速处理之双重质量保障。

然而在产品开发过程的各种数据版本是多变而复杂的,因此顾问团队一般会建议之FMEA建置适当时机为:1.完成建构PLM系统之际;2.并行规划建置PLM系统。主要考虑原因在于产品基本文件(如设计图面、工程变更文件、SOP文件、零组件文件等)未建置完善版本管理与审核之际,因为人工输入数据之作业时间与繁复,将提高FMEA制度推广的门坎与困难度,目标效益也无法立即呈现。

FMEA结合PLM系统平台是必然也是必要的一种策略!